Smart Logistics Transformation: Die Lösung von Multiway Robotics für anspruchsvolle Produktionen

Video

Video

Case Introduction

Dieser Fall konzentriert sich auf ein weltweit renommiertes Lebensmittelproduktionsunternehmen. Als führendes Unternehmen in der Lebensmittelindustrie ergriff das Unternehmen die Initiative, eine Roboterlösung einzuführen, um Produktionsherausforderungen zu bewältigen. Unter den zahlreichen Roboterausrüstungsanbietern auf dem Markt hielten sie sich an das Prinzip „Technologie zuerst“ und wählten Multiway Robotics.

Aufgrund der großen Menge an kleinen und unregelmäßig geformten Artikeln mit unterschiedlichen Lageranforderungen war die manuelle Handhabung ineffizient, was zu hohen Fehlerquoten führte. Dies erschwerte es, die Anforderungen der Geschäftsentwicklung zu erfüllen. Darüber hinaus stieg unter dem Einfluss des neuen Einzelhandelsmodells die Nachfrage nach Produktionsgütern kontinuierlich. Der Zufluss und Abfluss von Waren war erheblich, was eine hohe Effizienz und Genauigkeit erforderte. Daher war es dringend erforderlich, den Handhabungsprozess intelligent zu optimieren, um mit der komplexen Produktionsumgebung umzugehen und die Anforderungen an hohe Sicherheit und Genauigkeit in der Bedienung zu erfüllen.

Nahtlose Integration von der Produktionslinie zum automatisierten Lager

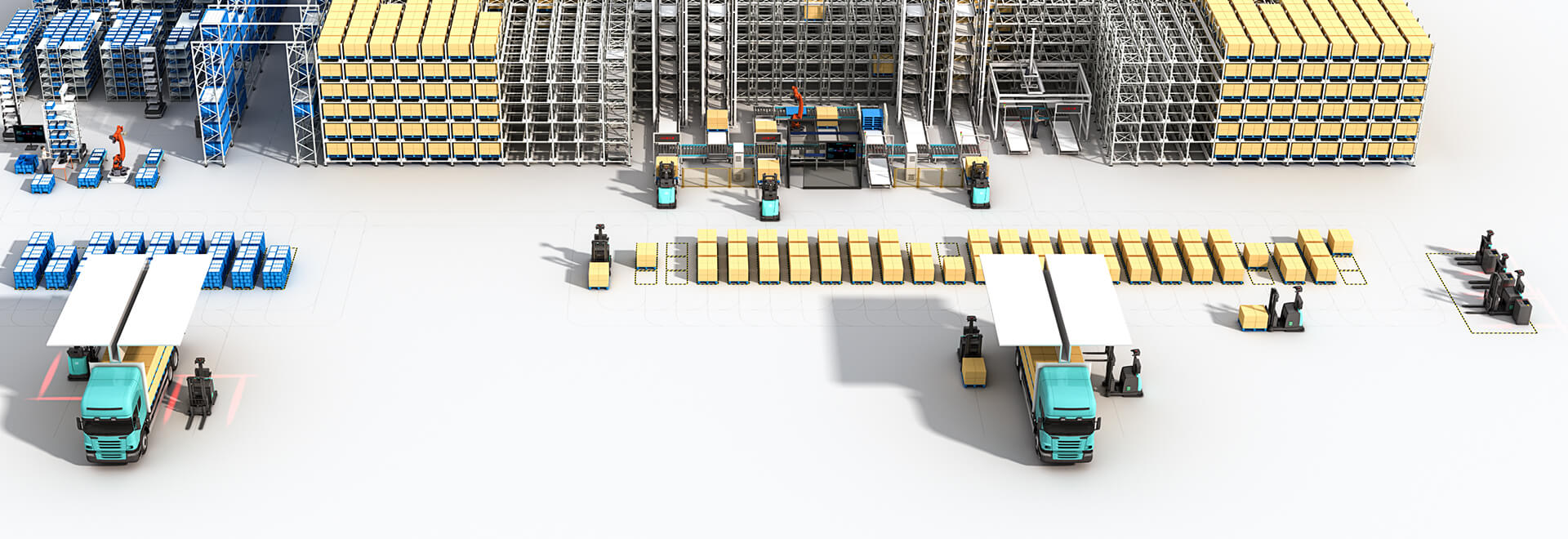

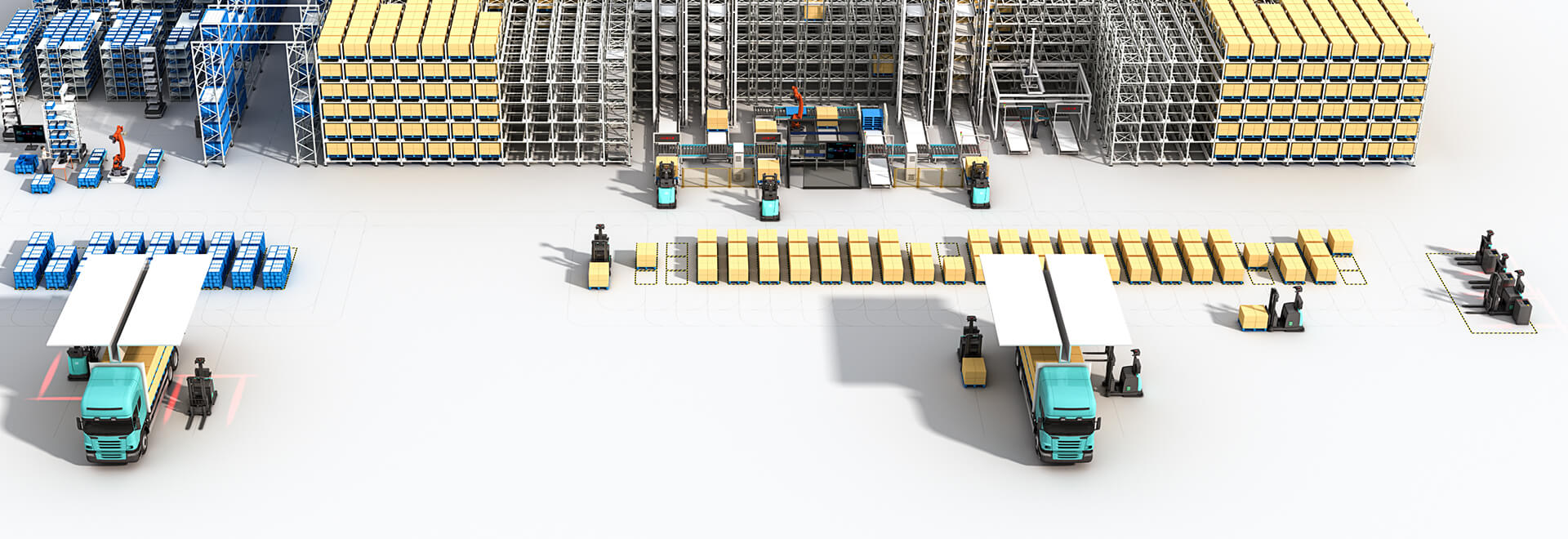

Die flexible und intelligente Logistiklösung kombiniert Hardwareprodukte wie den Gegengewichtsstapler und Software wie die Systeme WMS/WCS/RCS/SkyEye und erfüllt die Anforderungen an Materialhandling, effiziente Lagerung und Zugriff sowohl bei Ein- als auch Auslagerungsprozessen sowie im Produktionslinienbereich.

Vor Ort gibt es insgesamt 19 Materialentnahmepunkte und 16 Entladepunkte, einschließlich 12 Hebepositionen und 3 automatischen Förderbändern. Die AGVs interagieren über das WMS-System mit dem System und ermöglichen eine Fernkommunikation mit IO-Modulen wie Hebebühnen und Produktionslinien. Dadurch kann schnell auf Aufgabenanforderungen reagiert und eine flexible Handhabung gewährleistet werden.

Clusterplanung für eine effiziente Zusammenarbeit

Sobald die transportierten Waren an ihrem Platz sind, richten die fahrerlosen Gabelstapler automatisch die Entladepositionen basierend auf dem Lagerstatus ein. Mehrere fahrerlose Gabelstapler arbeiten autonom während des gesamten Prozesses in Bereichen wie der Warenablagezone, Beladepunkten, Entladepunkten, Stapelförderlinien und automatischen Ladezonen.

Das System unterstützt die optimale Routenplanung, intelligente Aufgabenplanung und intelligente Verkehrssteuerung. Durch die Integration mit den vor Ort verwendeten ERP/WMS/MES-Systemen werden Datenbarrieren abgebaut. Dies ermöglicht eine Echtzeitaktualisierung der Lagerinformationen an Belade- und Entladepunkten. Die fahrerlosen Gabelstapler arbeiten mit hoher Geschwindigkeit und erledigen alle Handhabungsaufgaben schnell, was zu einer Steigerung der gesamten Handhabungseffizienz um mehr als 20 % führt.

Dynamische Anpassung an komplexe Umgebungen

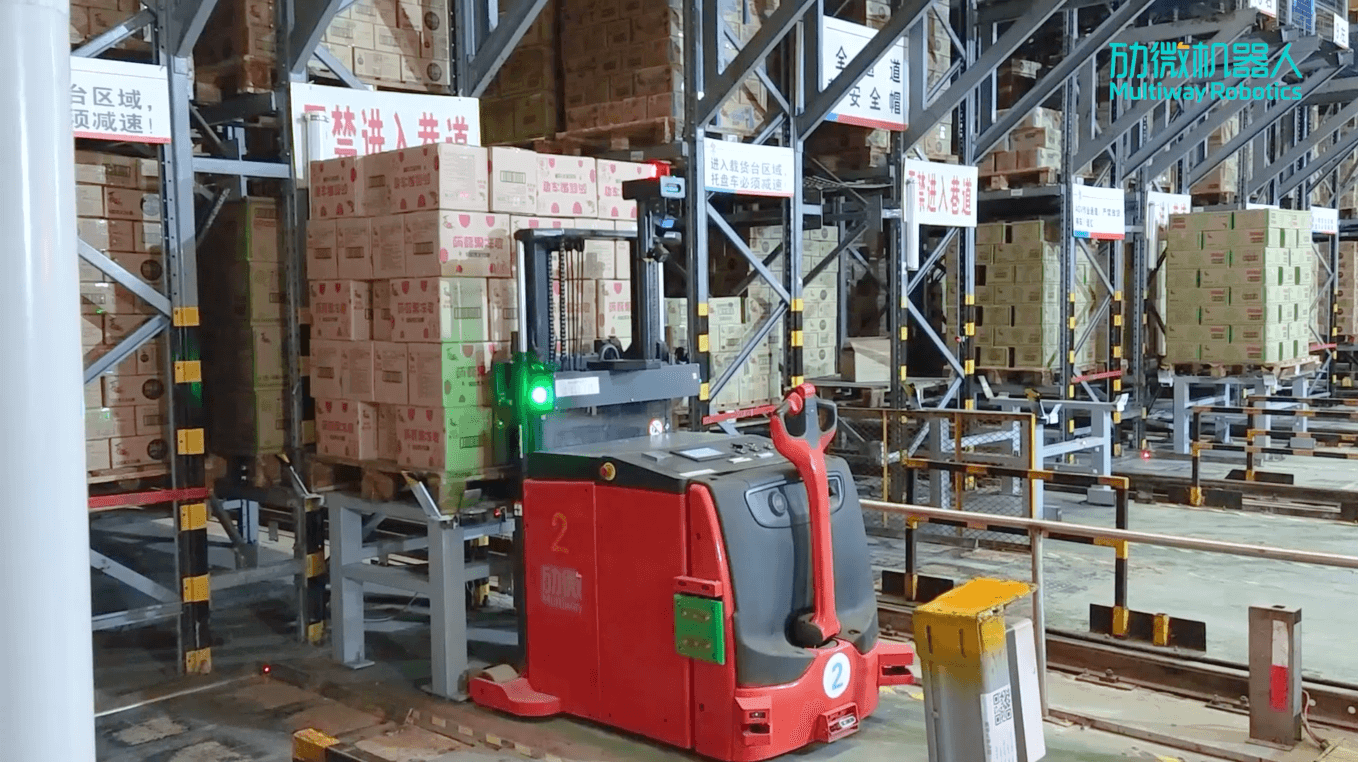

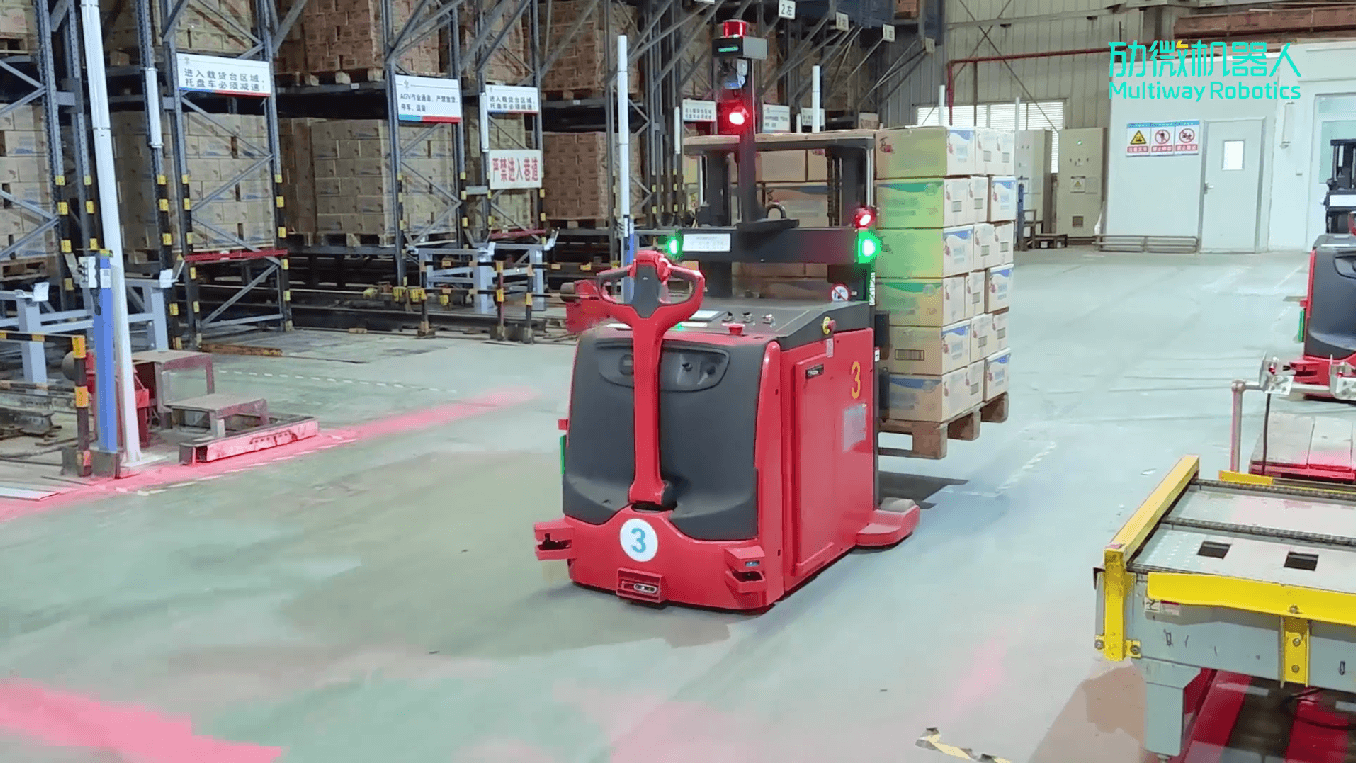

Als Reaktion auf die komplexe Betriebsumgebung der Fabrik, einschließlich herausfordernder enger Gänge, dicht gestapelter Lagerbereiche und willkürlich platzierter Paletten an den Ladepunkten, setzen die fahrerlosen Gabelstapler eine fortschrittliche Kombination aus Lasernavigation und der visuellen Methode des SkyEye-Systems ein. Diese Methode, im Vergleich zu einer einzelnen Navigationsmethode, eignet sich besser für sowohl fahrerlose als auch menschen-roboter-hybride Szenarien.

Sie kann sich dynamisch an verschiedene Anwendungsszenarien innerhalb der Fabrik anpassen, wie etwa internen Transport und Produktionslinien-Transfers. Während der Operationen erreicht sie eine sub-millimetergenaue Positionierungsgenauigkeit und passt sich dynamisch der Umgebung an. Dies gewährleistet eine präzise und effiziente Bewegung zwischen Lagerhäusern und Produktionslinien.

Vorteile der Multiway-Lösung

Schnelle Bereitstellung für eine zügige Implementierung

Im Vergleich zu anderen Lösungen, die Ausfallzeiten und Produktionsstopps erfordern, bietet die intelligente Logistiklösung von Multiway Robotics modulare Produktbereitstellung und Plattform-Systembereitstellungsmöglichkeiten. Unsere Lösung unterstützt nicht nur Szenarien, in denen Menschen und Fahrzeuge koexistieren und zusammenarbeiten, sondern auch vollständig fahrerlose Setups wie „Lights-Out“-Fabriken und -Lagerhäuser.

Im aktuellen Projekt ist keine Umgestaltung der Umgebung erforderlich. Die Bereitstellung kann schnell durchgeführt werden, was die anfänglichen Projektinvestitionen reduziert. Darüber hinaus sind für nachfolgende Produktupgrades und Prozessoptimierungen lediglich Anpassungen der Betriebspfade oder der Ausrüstungsmenge erforderlich. Diese Flexibilität und Bequemlichkeit führen zu geringeren Sekundärinvestitionen.

Um den Anforderungen schwerer Produktionsaufgaben gerecht zu werden, bietet Multiway Robotics eine Vielzahl von Lösungen. Durch die parallele Strategie von automatischem und manuellem Laden stellt das Unternehmen den kontinuierlichen Betrieb der Roboter rund um die Uhr (7*24 Stunden) sicher, ohne dass Produktionsstopps erforderlich sind.

Die Robotergeräte können flexibel an die Handhabungsanforderungen angepasst werden, wodurch dynamische Anpassungen der Handhabungskapazität möglich sind. Das Softwaresystem passt sich an unterschiedliche Warenmengen an, indem es verschiedene Ein- und Ausgangsstrategien konfiguriert, und erfüllt so die ganzjährigen Geschäftsanforderungen.

Jedes Produkt von Multiway Robotics unterliegt strengen Qualitätskontrollen und muss hochstandardisierte MTBF (Mean Time Between Failures)-Tests bestehen, um die Betriebssicherheit und -stabilität zu gewährleisten. Darüber hinaus wird ein vielschichtiger Schutzansatz verwendet, der Sicherheits-sensoren, algorithmusgesteuerte Systemschutzvorrichtungen und durch visuelle Systeme unterstützten Schutz umfasst. Diese Maßnahmen erhöhen die Fahrzeug-sicherheit und erfüllen die Anforderungen an den Schutz in komplexen Arbeitsbedingungen.

Die fahrerlosen Gabelstapler nutzen eine dynamische Anpassung an die Umgebung durch Lasernavigation. Ausgestattet mit standardmäßigen visuellen Kameras erreichen sie eine stereoskopische Hindernisvermeidung. Zusätzlich sind Front- und Heckkollisionsbalken sowie Notstopp-Tasten integriert, die eine 360-Grad-Sicherheit für Menschen, Fahrzeuge und Waren gewährleisten.