Case Introduction

Mit der schnellen Entwicklung der Wirtschaft hat die Hardware-Gussformindustrie einen Aufschwung erlebt. Allerdings wurde der Fortschritt der Branche über längere Zeit durch Probleme wie hohe Arbeitskosten, erhebliche Sicherheitsrisiken und niedrige Automatisierungsniveaus behindert.

Multiway Robotics hat einem Aluminium-Materialunternehmen geholfen, die Logistikautomatisierung zu erreichen und ein Upgrade durch den Einsatz unbemannter Gabelstapler und spezieller Gabelarme zu realisieren. Dieser Ansatz trägt dazu bei, Arbeitskosten zu sparen und Sicherheitsrisiken zu reduzieren.

Projektübersicht:

Das Geschäft dieses großen Aluminium-Materialunternehmens umfasst die Produktion, den Verkauf und den internationalen Handel mit Aluminium und seinen Legierungen. Sie sind auch in das Recycling, die Demontage, die Verarbeitung und den Verkauf von Schrottaluminium involviert.

Materialhandhabung: Aluminium-Coils

Projektstatus: Manuelle Handhabung → Unbemannte Gabelstapler-Handhabung

Projektszenario: Unbemannte Gabelstapler transportieren Fracht vom Zwischenlagerbereich zum Verpackungsbereich.

Projektprobleme:

Ineffiziente Operationen: Die Abhängigkeit von manueller Arbeit führt zu hoher Arbeitsintensität und niedriger Effizienz bei der Suche und Handhabung von Waren.

Sicherheitsrisiken: Die große Menge an Fabrikstaub erhöht die Wahrscheinlichkeit von Sicherheitsproblemen.

Kostenaufwand: Der Betrieb einer Dreischichtarbeitskraft für wiederholte manuelle Aufgaben führt zu hohen Betriebskosten.

Ineffiziente Systeme: Fehlen von Rückverfolgbarkeit und niedrigem Automatisierungsgrad in den aktuellen Integrationssystemen.

Zukünftige Planung: Ziel ist es, die Abhängigkeit von manueller Arbeit zu reduzieren, die Kosten zu senken und die Gesamteffizienz zu steigern.

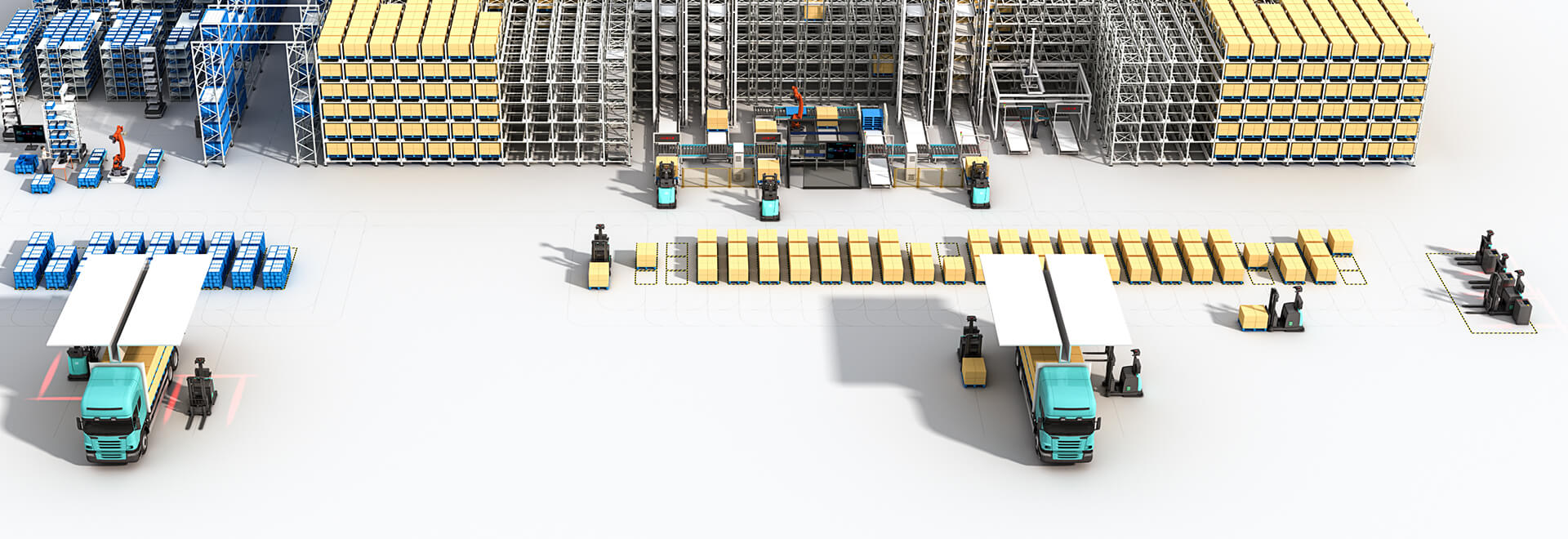

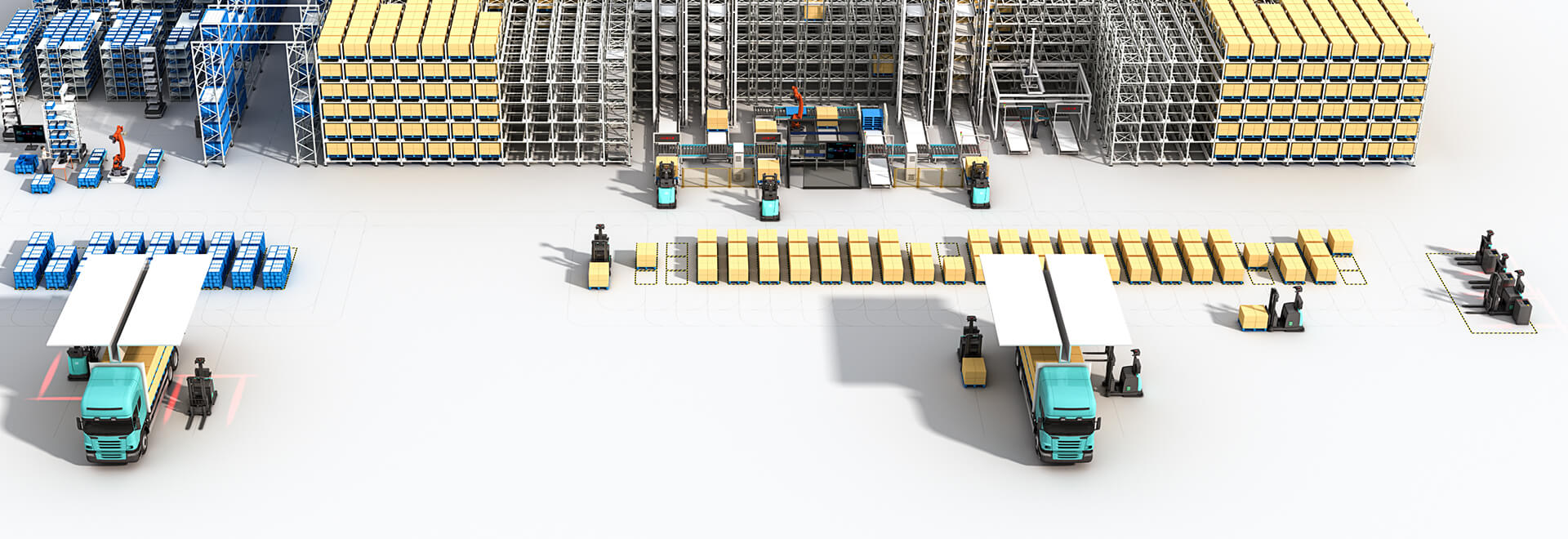

Gesamtlösung:

Produktauswahl: Unbemannte Gabelstapler mit speziellen Gabelarmen.

Systemkonfiguration: RCS (Robot Control System) für die Planung und WMS (Warehouse Management System) für das On-Site-Management.

Projektanpassung: Paletten-Posturerkennung zur Verbesserung der Systemfähigkeiten.

Betriebsablauf:

Ipad Dispatch: Der Bediener verwendet ein Handheld-iPad, um die Frachtinformationen anzupassen und einen unbemannten Gabelstapler anzufordern, um die entsprechende Fracht abzuholen.

Systembetrieb: Das Multiway RCS-Planungssystem generiert Handhabungsaufgaben, und der unbemannte Gabelstapler fährt zum Zwischenlagerbereich, holt die entsprechende Aluminiumspule ab und transportiert sie zum vorgesehenen Verpackungsbereich.

Ipad-Anpassung: Die Frachtinformationen werden regelmäßig über das iPad aktualisiert.

Nach Abschluss der Aufgabe fährt der unbemannte Gabelstapler automatisch zur automatischen Ladestation, um sich aufzuladen, oder wartet an einem vorgesehenen Standby-Punkt.

Projektwert:

Erhöhte Effizienz: Die Automatisierung der Materialhandhabung vom Ausgangspunkt bis zum Zwischenlager optimiert den gesamten Produktionslinienprozess, was zu Kosteneinsparungen bei der Arbeitskraft und einer verbesserten Betriebseffizienz führt.

Visualisiertes Bestandsmanagement: Die Integration des Warehouse Management Systems (WMS) und des Warehouse Control Systems (WCS) ermöglicht Echtzeitinformationen zur Materialverteilung, eine Online-Datenverfolgung während des gesamten Prozesses und erreicht eine Digitalisierung der Informationen, Automatisierung und intelligentes Management.

Produktivitätssteigerung: Mit dem Robot Control System (RCS) und dem Warehouse Management System (WMS) werden die unbemannten Gabelstapler automatisch basierend auf den Produktionsanforderungen und dem Status der verschiedenen Standorte geplant, wodurch der Handhabungsprozess und die Gesamteffizienz erheblich verbessert werden.