Mehrfache Großbestellungen, Einführung an 7 Bergwerksstandorten │ Maíwei-Roboter unterstützt staatliches Chemieunternehmen bei der Modernisierung der intelligenten Logistik

Video

Video

Case Introduction

Kundenfallstudie: Maíwei-Roboter in der Chemie- und Bergbauindustrie

Hintergrund:

Im Kontext der beschleunigten Digitalisierung von Bergbau und Schwerindustrie ist die Effizienz von Lager- und Logistikprozessen zu einem entscheidenden Produktionsfaktor geworden. Lange Zeit war die Bodenlogistik stark auf manuelle Arbeit angewiesen, was zu niedriger Effizienz, unstrukturierter Verwaltung, fragmentierten Bestandsinformationen und Sicherheitsrisiken führte.

Herausforderungen der Branche:

Viele Lagerstandorte stehen vor ähnlichen Problemen:

Hohe Abhängigkeit von manueller Arbeit, schwierige Balance zwischen Effizienz und Sicherheit

Ein- und Auslagerung sowie der Transport von Materialien erfolgen überwiegend mit Gabelstaplern durch Personal, was die Effizienz stark von der Verfügbarkeit der Mitarbeiter abhängig macht und Sicherheitsrisiken birgt.

Fragmentierte Bestandsinformationen, mangelnde Transparenz

Die Lagerführung erfolgt überwiegend manuell und ist nur schwer in übergeordnete Managementsysteme integrierbar, wodurch Differenzen zwischen Soll- und Ist-Bestand häufig auftreten.

Langsame Materialbereitstellung, nicht synchron mit Produktionsabläufen

Hochfrequente und kleinteilige Materialanforderungen müssen manuell gesucht und transportiert werden, wodurch die Reaktionsfähigkeit auf die Produktionsgeschwindigkeit eingeschränkt ist.

Unstrukturierte Verwaltung, schwer quantifizierbare Kosten

Der Materialfluss ist nicht rückverfolgbar, Überbestände und Verschwendung treten parallel auf, und eine datenbasierte Feinsteuerung fehlt.

Diese Probleme sind nicht auf einzelne Unternehmen beschränkt, sondern stellen branchenweite Hürden dar, die im Zuge der Digitalisierung überwunden werden müssen.

Lösungsansatz von Maíwei-Roboter:

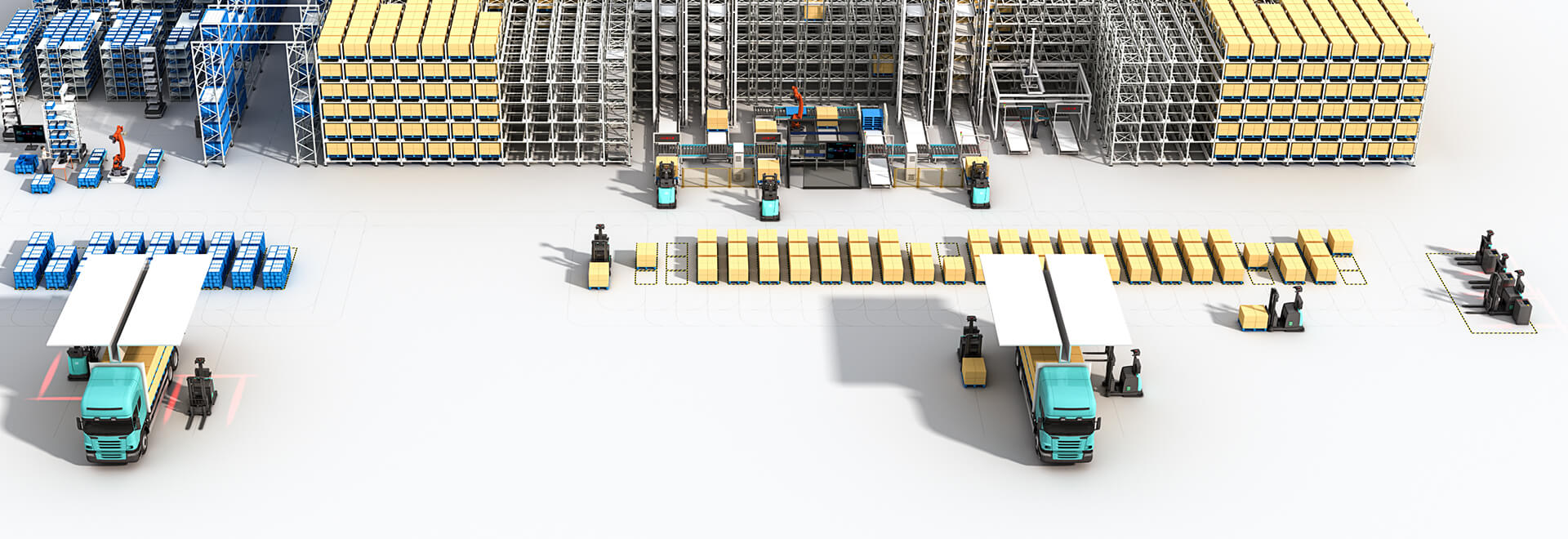

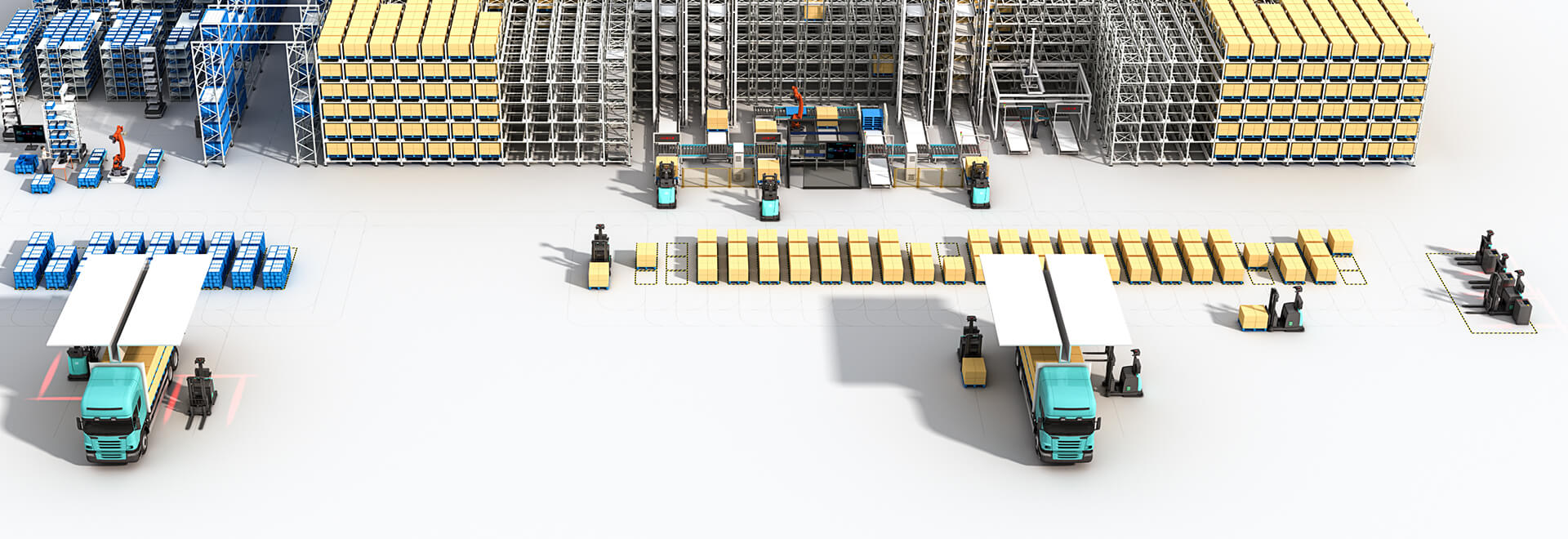

Maíwei-Roboter entwickelte eine standardisierte, intelligente Logistiklösung für ein großes staatliches Chemieunternehmen und dessen Bergbau-Subgruppen. Die Lösung wurde bereits in drei Projektphasen innerhalb desselben Konzernsystems umgesetzt, deckt mehrere Bergwerksstandorte und Lagerbereiche ab und umfasst ein Materialentnahmesystem für einen unbemannten Supermarkt, das Selbstentnahme und die Verwaltung von hochfrequenten Kleinteilen ermöglicht.

Mehrphasiger Ansatz und Standardisierung:

Die Lösung wurde nicht einmalig implementiert, sondern auf Basis stabil laufender Systeme aus den ersten beiden Projektphasen kontinuierlich erweitert. Die dritte Phase wurde für parallele Mehrlager-Implementierungen geplant und umgesetzt, wodurch die Lösung vom Einzellagerbetrieb zur skalierbaren Anwendung überging.

Technische Lösung – integriertes Hard- und Softwaresystem:

Einheitliche Fahrzeugplattform für schnelle Übertragbarkeit

MW-R20S: Hochregal-Flurförderfahrzeug für die Entnahme und Einlagerung auf hohen Lagerplätzen, optimiert die Raumausnutzung.

MW-L20: Stapler für Bodenlager und Pufferzonen, sichert den effizienten Materialfluss.

Einheitliche Softwareplattform für Multi-Lager-Koordination

WMS Lagerverwaltungssystem, RCS Dispositionssystem, WCS Gerätesteuerung und das „Tianyan“-Vision-System ermöglichen:

Zentrale Steuerung und koordinierte Abläufe über mehrere Lager und Fahrzeuge

Einheitliches Management von Beständen, Aufgaben und Transportwegen

Echtzeit-Transparenz und Rückverfolgbarkeit aller Prozesse

Ergebnisse der Implementierung:

Die standardisierte Lösung zeigte in allen drei Projektphasen konsistente und messbare Ergebnisse:

24/7 stabile Betriebsabläufe

Hohe Frequenz bei Transport und Lagerung, kontinuierlicher Betrieb über mehrere Lagerstandorte.

Unbemannte Kernprozesse

Hochfrequente Transport- und Kommissionieraufgaben laufen autonom, Personal konzentriert sich auf Verwaltung, Inspektion und Ausnahmebehandlung.

Präzise und transparente Bestandsdaten

Vollständige Rückverfolgbarkeit und Eliminierung von Differenzen zwischen Soll- und Ist-Bestand.

Sicherheitsmanagement systematisch umgesetzt

Mehrstufige Sicherheitsmaßnahmen und visuelle Systeme sorgen für effektive Trennung von Mensch, Fahrzeug und Material.

Einsatz des „Unbemannten Supermarkts“

Selbstentnahme von Materialien, schnelle Reaktion auf hochfrequente, kleinteilige Anforderungen.

Die Lösung zeichnet sich durch kurze Implementierungszyklen, niedrige Replikationskosten und schnelle Wirkung aus und dient als bewährtes Modell für die Ausweitung auf weitere Lager.

Vom erfolgreichen Projekt zum Branchenstandard:

Wenn eine intelligente Logistiklösung in den ersten beiden Phasen als rentabel, kontrollierbar und wertschöpfend validiert wird, ist die großflächige Implementierung in der dritten Phase nicht zufällig, sondern konsequent. Durch standardisierte Szenarien und synchrone Mehrlager-Implementierung markiert Maíwei-Roboter einen wichtigen Schritt in der industriellen Digitalisierung und liefert eine replizierbare Lösung für Unternehmen mit ähnlichen Herausforderungen.