Effizienz freisetzen: Wie fahrerlose Gabelstapler die Landschaft der Lithiumbatterien verändern

Video

Video

Case Introduction

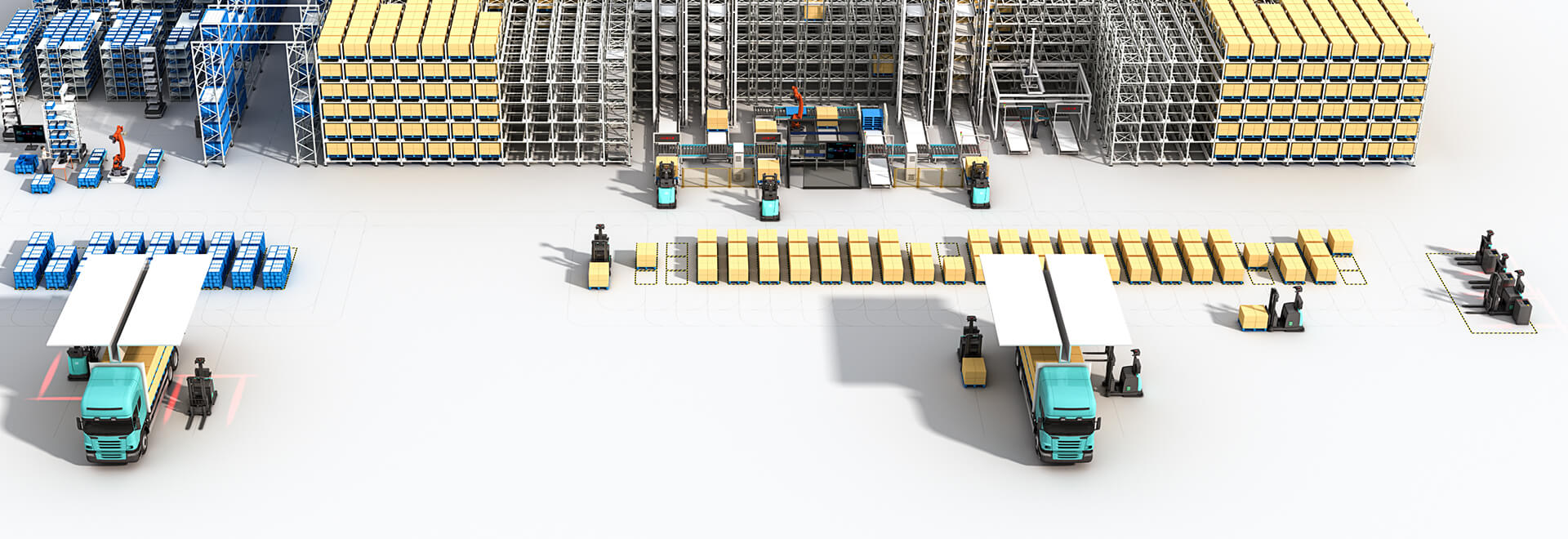

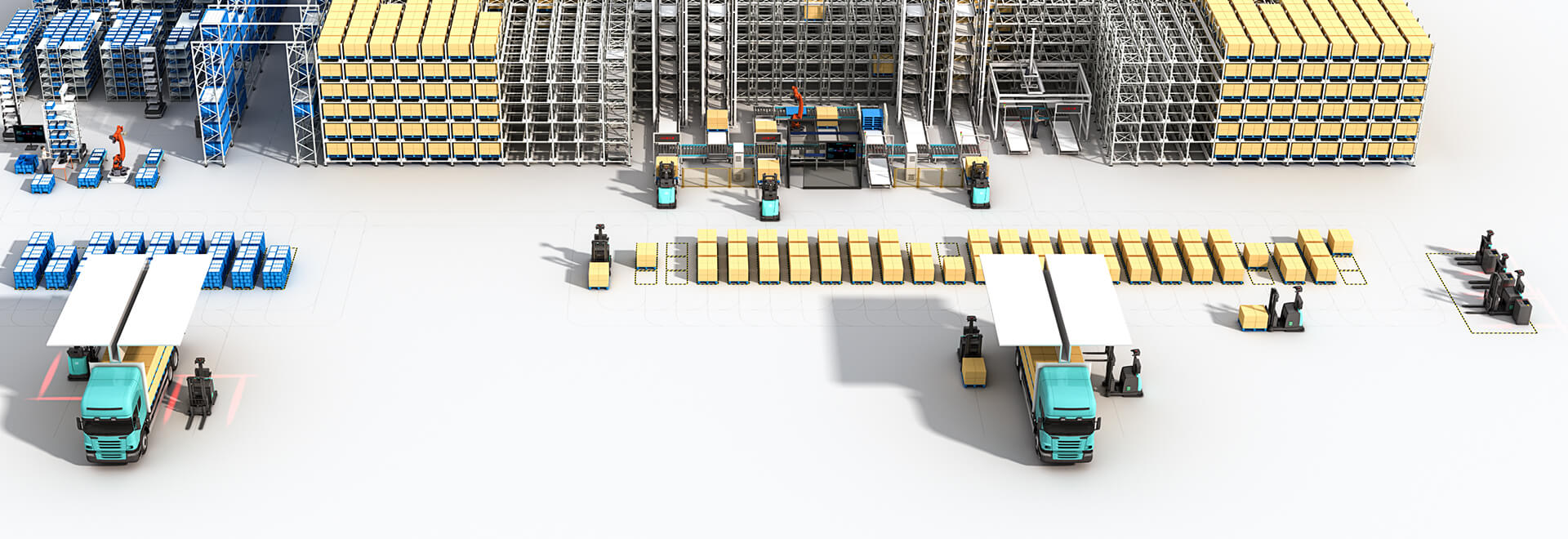

Mit der kontinuierlichen Entwicklung der neuen Energiebranche unterliegt auch die Lithiumbatterieproduktion einer neuen Runde großflächiger Upgrades. Um die Produktqualität und Produktionseffizienz zu verbessern, führen Lithiumbatterieunternehmen in verschiedenen Phasen der Produktion und Montage intelligente Ausstattungen ein.

Der Prozess der Lithiumbatterieproduktion, von Rohmaterialien bis hin zu fertigen Produkten, umfasst eine Reihe von Fertigungsprozessen. In jeder Phase gibt es Aufgaben im Bereich Materialhandhabung, Transport sowie Lager- und Logistikmanagement. Durch den Einsatz von Robotertechnologie kann die Effizienz erheblich gesteigert und die Anforderungen an hochpräzise Prozesse erfüllt werden.

In dieser Fallstudie liegt der Fokus auf einem Lithiumbatteriehersteller, der die praktische Anwendung von fahrerlosen Gabelstaplern in verschiedenen Handhabungsprozessen zeigt.

Projekt Hintergrund:

Bevor die Lösung von Multiway Robotics für fahrerlose Gabelstapler eingeführt wurde, setzte das Unternehmen manuelle Gabelstapler für mechanisch anspruchsvolle und hochgradig wiederholende Aufgaben ein, was zu hohen Produktionskosten führte. Darüber hinaus war das Werkslayout komplex, erforderte hohe Präzision und umfasste eine große Anzahl von automatisierten Geräten, die in Koordination arbeiten mussten, was manuelle Operationen herausfordernd machte.

Das Projekt umfasste mehrere Innen- und Außenbereiche, darunter Abholpunkte, temporäre Lagerräume und Pufferzonen. Der Einsatz von fahrerlosen Gabelstaplern sollte die Materialhandhabungseffizienz, Genauigkeit und Flexibilität erheblich steigern und eine vollständige Automatisierung des gesamten Prozesses innerhalb der Fabrik ermöglichen.

Lösung:

Multiway Robotics hat die Bedürfnisse des Kunden durch die Einführung von Palettenhubwagen adressiert, die effektiv die Anforderungen an die Materialhandhabung erfüllen. Nach dem Erhalt von Aufgaben vom PAD (Portable Application Device) transportiert der fahrerlose Gabelstapler volle Paletten von den Abholpunkten zu den temporären Lagerräumen. Nach 48 Stunden Lagerung transportiert er die Waren automatisch in die Pufferzone.

Herausforderung 1: Was tun bei der engen vor Ort Layoutgestaltung?

Die Materialwege und Lade-/Entladepassagen vor Ort sind alle Einbahnstraßen, was den Raum für den Betrieb von fahrerlosen Gabelstaplern einschränkt. Um das Problem der engen Wege zu lösen, plante Multiway einen 1 Meter breiten Abholweg im temporären Lagerbereich, der die Trennung von Fußgänger- und Fahrzeugverkehr innerhalb der Region ermöglichte.

Herausforderung 2: Wie geht man mit häufigen Übergängen zwischen Innen- und Außenbereichen um?

Der Übergang von Innen- zu Außenumgebungen stellt komplexere Herausforderungen für fahrerlose Gabelstapler dar, wie zum Beispiel die Navigation und Positionierung im Freien sowie unerwartete Wetterbedingungen. Durch den Einsatz fortschrittlicher Lasernavigation und -positionierung können die fahrerlosen Gabelstapler geschickt mit komplexen Umgebungen umgehen und eine effiziente Koordination zwischen Innen- und Außenoperationen ermöglichen.

Herausforderung 3: Wie geht man mit der Kondensation aufgrund von Temperaturübergängen um?

Die Temperatur im Temperierraum beträgt 45°C, was höher ist als in anderen Bereichen, was zu Kondensation führt, wenn die fahrerlosen Gabelstapler den Raum betreten oder verlassen. Eine längere Exposition gegenüber Kondensation könnte ihre Betriebslebensdauer beeinträchtigen. Um dieses Problem zu lösen, richtete Multiway einen Warteraum zur Entfeuchtung am Eingang des Temperierraums ein und stattete die Roboter mit speziellen Entfeuchtungsgeräten aus, die an ihren Körpern angebracht sind, um ihre langfristige Effektivität sicherzustellen.

Herausforderung 4: Wie geht man mit der Anforderung einer 48-stündigen Lagerzeit um?

Waren müssen für eine Dauer von 48 Stunden im temporären Lagerbereich gelagert werden, bevor sie in die Pufferzone transportiert werden. Das proprietäre RCS-Planungssystem von Multiway gibt automatisch Transportanweisungen aus, nachdem die Waren für 48 Stunden gelagert wurden, wodurch manuelle Eingriffe überflüssig werden.

Multiway Robotics bietet eine integrierte Software- und Hardware-Delivery-Plattform, die nahtlos mit den upstream-Systemen der Kunden wie WMS (Warehouse Management System), MES (Manufacturing Execution System) und ERP (Enterprise Resource Planning) integriert wird. Dies ermöglicht eine effiziente Fahrzeugplanung und eine einfache Aufgabenverteilung, um die optimale Lösung für Logistik und Effizienz sicherzustellen, während gleichzeitig eine durchgängige Nachverfolgung und eine präzise Verwaltung der Frachtinformationen ermöglicht wird.

Darüber hinaus bietet Multiway Robotics eine offene WCS (Warehouse Control System)-Standard-Schnittstelle, die alle Geräte im gesamten Prozess verbindet, einschließlich Aufzüge, automatische Türen, Förderlinien und mehr.

Projektvorteile:

Laut dem Feedback aus der Vor-Ort-Implementierung der fahrerlosen Gabelstaplerlösung hat sich die Effizienz der Materialhandhabung und die Produktqualifikationsrate erheblich verbessert. Die Lösung hat die regionale fahrerlose Handhabung und die nahtlose Geräteintegration erreicht, was zu einer Reduzierung der Arbeitskosten geführt hat.

Durch die Einführung der intelligenten Logistiklösung von Multiway Robotics werden die Materialhandhabungs- und Lageranforderungen im Lithiumbatterieproduktionsprozess effektiv durch Automatisierung, Digitalisierung und intelligente Prozesse erfüllt. Dies führt zu einer gesteigerten Produktionseffizienz, verbesserter Produktqualität, reduzierten Betriebskosten, der Etablierung eines geschlossenen Fabrikdatennetzwerks und einer insgesamt fortschreitenden Entwicklung im Fertigungssektor.