Case Introduction

Mit dem Aufstieg des E-Commerce und der steigenden Nachfrage der Verbraucher ist der Bedarf an Kühllagern gewachsen, um die Lebensmittelqualität zu gewährleisten und Verluste zu reduzieren. Allerdings können Arbeiter aufgrund der physiologischen Einschränkungen des Menschen nicht lange in Kühlhäusern oder Niedrigtemperaturumgebungen arbeiten, was die operativen Aktivitäten einschränkt und die Produktions- und Logistikeffizienz beeinträchtigt.

Als Antwort auf diese branchenspezifischen Herausforderungen und Kundenbedürfnisse hat Multiway Robotics eine bahnbrechende Lösung für fahrerlose Gabelstapler speziell für Kühlhäuser entwickelt.

1. Projekt Hintergrund

Der Kunde ist ein modernes Unternehmen, das in der Produktion von Fleischprodukten tätig ist und über eine große Kühlhausanlage mit einer Kapazität von zehntausenden Tonnen verfügt. Um eine starke und stabile Versorgung mit Rohmaterialien zu gewährleisten, hat das Unternehmen mit Multiway Robotics zusammengearbeitet, um traditionelle Lebensmittelverarbeitungstechniken mit moderner Logistiktechnologie zu integrieren. Diese Integration soll ein Upgrade der intelligenten Logistikautomatisierung für ihre Kühlhausanlage erreichen.

2. Projekt Herausforderungen

Aufgrund der einzigartigen Umgebung des Kühlhauses gibt es Herausforderungen wie eisige Böden, die zu Rutschgefahr bei Reifen führen können. Der Bereich rund um die Kühlhaustüren ist besonders anfällig für Eisbildung, und die reflektierenden Oberflächen an den Wänden, die durch das Eis entstehen, erschweren die Navigationsgenauigkeit.

Um diese Probleme zu lösen, hat Multiway Robotics ein fahrerloses Gabelstaplersystem speziell für Kühlhausumgebungen entwickelt. Dieses System umfasst den Fahrzeugkörper, Sensorlösungen, Algorithmen und das Gesamtsystemdesign, das den Anforderungen der fahrerlosen Handhabung und Lagerung innerhalb des Kühlhauses entspricht.

Darüber hinaus verwendet dieses Lebensmittel-Lager manuelle Verwaltung und Bodenstapelmethoden, was zu niedriger Handhabungseffizienz und erheblichem Platzverschwendung führt. Zusätzlich lagert das Lager eine große Anzahl unterschiedlicher Produkte, was das Bestandsmanagement erschwert und zu Problemen bei der Lokalisierung von Artikeln und einer effizienten Bestandsaufnahme führt.

Als Antwort auf diese Herausforderungen hat das Unternehmen die Anforderung für eine hochdichte vertikale Lagerung gestellt. Gestützt auf das Ziel, die Schmerzpunkte des Kunden zu adressieren, hat Multiway Robotics eine integrierte Lösung für fahrerlose Gabelstapler in der Kühlhausanlage bereitgestellt, die sowohl Hardwareprodukte als auch Softwaresysteme umfasst.

3. Lösung

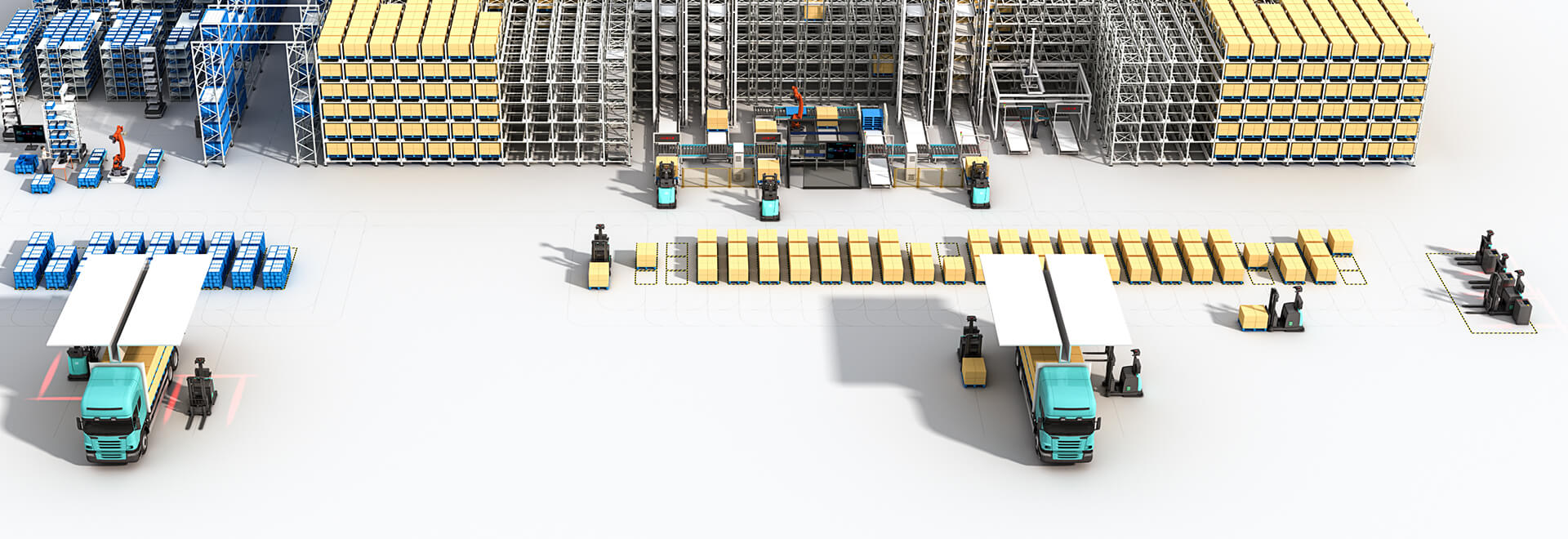

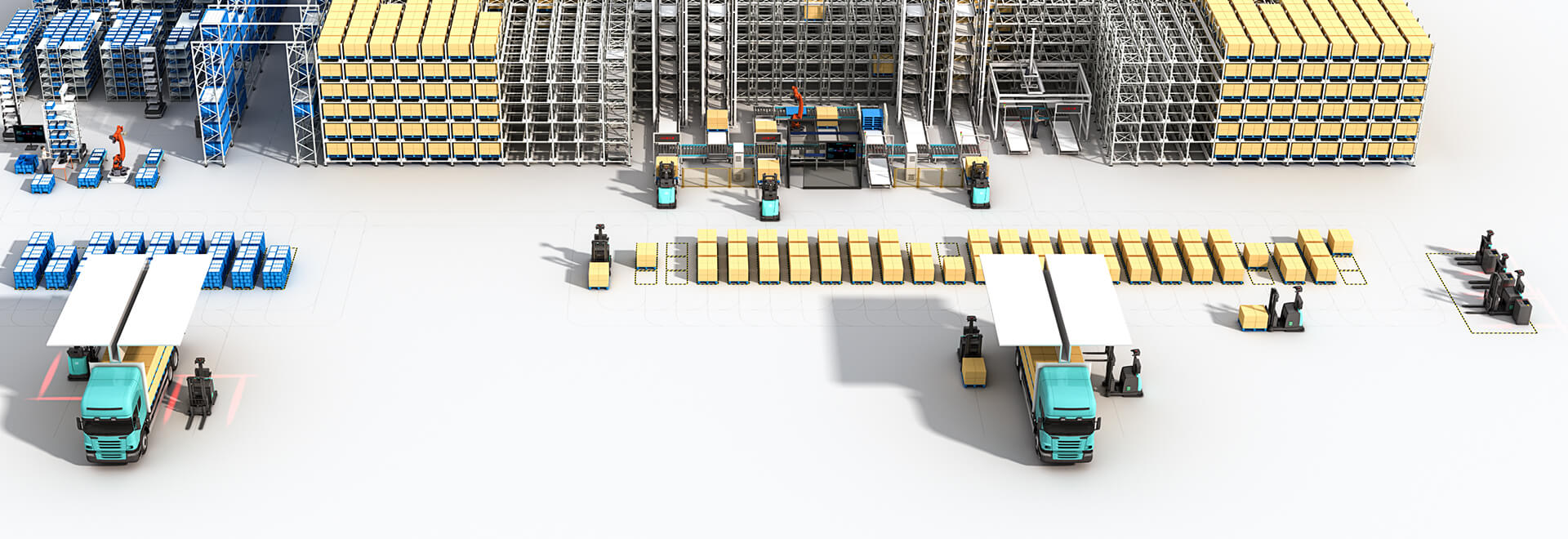

Der Projektbereich umfasst drei Abschnitte: den Versandbereich, den Fertigwarenlagerbereich und den temporären Lagerbereich für eingehende Waren. Es gibt insgesamt drei Kühlhaus-Ein- und -Ausgänge, wobei einer für eingehende Fertigprodukte und die verbleibenden zwei für ausgehende Fertigprodukte genutzt wird.

Die Lösung umfasst die Einführung einer fahrerlosen Gabelstaplerlösung mit dem „Reach Truck MW-R16“ als Haupt-Hardwareprodukte. Diese erfüllt nicht nur die Anforderungen der automatisierten Handhabung innerhalb der Kühlhausumgebung, sondern ermöglicht auch Hochregaloperationen, wodurch die Lagerkapazität um über 30% erhöht wird und hochdichte Lagerung auf begrenztem Raum möglich wird.

Handhabungsprozess

Der Handhabungsprozess umfasst das Bewegen der Fertigprodukte von der Produktionslinie zum temporären Fertigwarenlagerbereich des Kühlhauses. Nachdem die Handhabungsaufgabe über ein PAD (Portable Access Device) gesendet wurde, plant das RCS (Robot Control System) einen fahrerlosen Gabelstapler zum entsprechenden Lagerort. Der Gabelstapler transportiert dann die Fertigprodukte zu den durch das WMS (Warehouse Management System) zugewiesenen Lagerplätzen. Zusätzlich ist der fahrerlose Gabelstapler in die ausgehende Förderlinie integriert, was die automatisierten Ein- und Ausgangsprozesse für Halbfertig- und Fertigprodukte ermöglicht.

Durch die Kombination des Warehouse Management Systems (WMS), des Robot Control Systems (RCS) und des Warehouse Control Systems (WCS) erreicht die Lösung eine nahtlose Integration von Hardwareprodukten und Softwaresystemen, die den gesamten Geräte- und Informationsfluss effektiv miteinander verknüpft. Das selbstentwickelte WCS-System verwaltet zentral die upstream- und downstream-Ausrüstung und sorgt für eine schnelle Aufgabenreaktion. Das RCS-Planungssystem plant autonom die optimalen Routen, erleichtert eine effiziente Zusammenarbeit mehrerer Fahrzeuge und erfüllt die kontinuierlichen 24-Stunden-Produktionsanforderungen vor Ort.

Highlights

Die Entladepunkte sind mit mechanischen Begrenzern ausgestattet, was eine hohe Präzision bei der Handhabung von Waren erfordert. Der fahrerlose Gabelstapler nutzt Laser-Radar, um kritische Positionsmerkmale zu extrahieren, zu modellieren und die Pose zu berechnen. Dies, kombiniert mit visuellen Sensoren und tiefem Lernen, ermöglicht eine präzise Steuerung der Gabelbewegungen. Mit unseren hochpräzisen Gabelwahrnehmungsfähigkeiten und adaptiver Technologie kann die Genauigkeit des Gabelstaplers beim Aufnehmen und Absetzen von Waren auf Millimeterniveau erreicht werden.

4. Projekterfolge

Reduzierter Warenschaden: Der automatisierte Handhabungs- und Lagermodus verbessert die Effizienz der Kühlkettenlogistik, was zu einer Verringerung des Warenschadens führt.

Fahrerlose Operationen: 24/7 fahrerlose Operationen senken die Betriebs- und Verwaltungskosten und steigern die Gesamtbetriebs-effizienz.

Lean Management: Das Lean Management der Kühlhausoperationen fördert effiziente und geordnete Prozesse und steigert die Wettbewerbsfähigkeit des Unternehmens.

Nachverfolgbare Daten: Die dynamische Überwachung der Waren im gesamten Prozess gewährleistet eine transparente und nachverfolgbare Informationsdatenverwaltung.